https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED Produkt

https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED ProduktEs brennt bei vosla. Gasflammen schießen waagerecht auf gläserne Kolben, die kurz darauf eine Eisschicht tragen werden. Überall dort, wo die Extreme aufeinander stoßen, wo Feuer und Eis walten, da ist Glas im Spiel. Und das schon seit einer Ewigkeit.

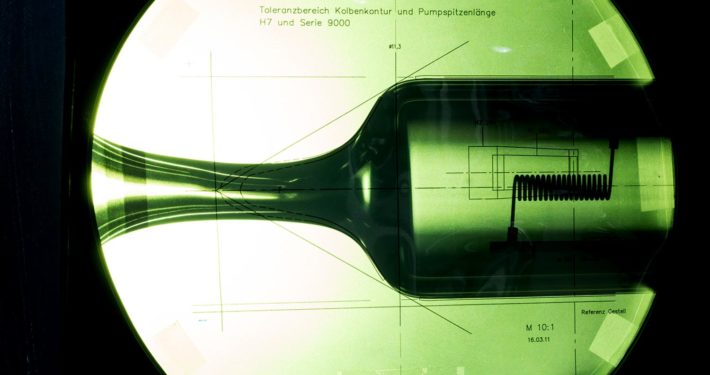

Überall diese Präzision. Wie auch bei der Wendelproduktion, wie schon beim Aufbau des Lampengestells mit engsten Toleranzen. Über 20 Feuertaufen in Form höchst genauer Messungen hat eine jede Lampe hinter sich, bevor sie in den Verkehr gebracht wird – in der Königsdisziplin – der Automobilbeleuchtung.

Beim Glas ist es nicht anders. Dabei ist es viel lebendiger als Metall, es lässt sich nicht so leicht zähmen. Quarzglas beispielsweise ist so zäh, dass es ohne weitere Behandlung in der Verarbeitungskette selbst höchsten Temperaturschwankungen widersteht.

Bei Hartglas sieht das schon anders aus. Hier kommt ein komplizierter, sensibler Prozess in Gang, bei dem viel Know-how und Erfahrung gefragt ist – Hartglastechnologie – der Kernkompetenz bei vosla.

Dennoch, mehr als ein Zehntel Millimeter Abweichung vom Sollwert duldet man hier bei vosla auch bei der Glasverarbeitung nicht.

Seit über 70 Jahren verarbeitet man hier bei vosla Glas. Weichgläser für langlebige Signallampen, Quarzglas für die anspruchsvollen Lampentypen der Flugfeldbefeuerung in den Start – und Landebahnen der Flughäfen weltweit.

Hartgläser für extrem vielseitige Automotive und Non-car Anwendungen, Halogenlampen die dem zehnfachen Innendruck eines Autoreifens standhalten müssen sind das Kerngeschäft bei vosla. 30 Bar herrschen im Innern eines Glaskolbens von etwa 1,5 Kubikzentimetern, wenn die Halogenlampe in Betrieb ist.

Ein Hartglas muss man tempern, wenn man ihm solche Belastungen zumutet. Unter Tempern versteht man die definierte Abkühlphase von Hartgläsern in einer vorgegebenen Zeiteinheit. Dazu wird es einem strengen Temperaturregime, der sogenannten Temperkurve ausgesetzt, welches es den Anforderungen entsprechend, in einen idealen Spannungszustand versetzt.

Erst dann ist das Glas in der Lage den weiteren Bearbeitungsstufen standzuhalten, die eisiger sind als Eis. Hartglaskloben werden im Moment des Befüllens mit Halogengas, im flüssigem Stickstoffbad schockartig auf etwa -200° C heruntergekühlt, während durch das dünne Pumprohr, das Füllgas in den Kolben gezogen wird. Das Glas wird dabei zugeschmolzen. Dabei entsteht der charakteristische Nippel an der Kolbenspitze, die sogenannte Pumpspitze.

Manchmal wird es bunt

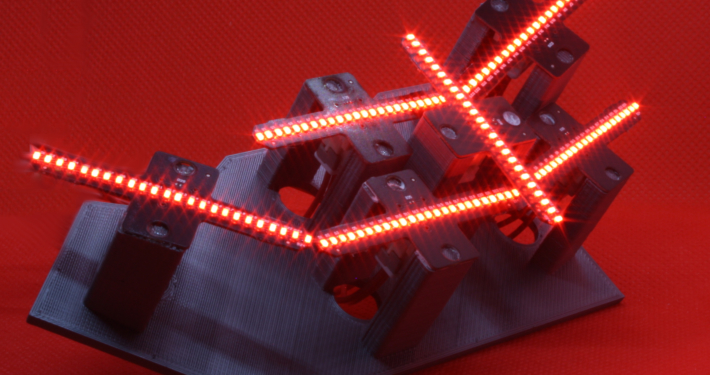

Aber oft bleibt das Glas nicht mit sich allein. Manchmal kommt Farbe dazu. In enger Zusammenarbeit mit Firmen die auf Glasbeschichtungen spezialisiert sind, entstehen ganz besondere Produkte für den Tuning- und Designmarkt im Aftermarket-Segment. Die können gelb sein, blau oder in Regenbogenfarben schimmern– wie im neuesten Produkt, der HIR2H, einer Hartglas-Lampe, die eine Infrarotbeschichtung hat.

Als einer der letzten Verarbeitungsschritte wird oft noch, je nach Anwendung, die Kuppe des Glaskolbens in Farbe getaucht. Das geschieht ausschließlich bei Automotive-Lampen. Manche sind blau, grau, andere Kuppenfarben schimmern gar metallisch.

Früher, vor Jahrzehnten, als Lampen noch einfache Glühbirnen waren, überwog in der Herstellung noch die Anzahl an manuellen Arbeitsschritten, bei denen selbst die Glaskuppel noch von Hand eingesetzt und dann verschmolzen wurde. Heute geschieht dies inmitten eines sehr komplexen und eng verzahnten Prozesses, bei dem das Timing so präzise bemessen sein muss wie das Tempern.

All dies – vor allem des Glases wegen – ist heute ein wohltemperiertes Wechselbad der Elemente aus Feuer und Eis.