https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED Produkt

https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED ProduktUnsere Messeinrichtungen

Auch der Laie kann sich vorstellen, dass es bei Lampen Qualitätsunterschiede gibt. Doch wie äußern die sich? Wie erkennt man sie? Und fast noch wichtiger: Wie lassen sich entsprechende Mängel schon bei der Produktion vermeiden? vosla hat für sich erfolgreich eine radikale Antwort formuliert: prüfen, optimieren, dokumentieren und zertifizieren – immer wieder.

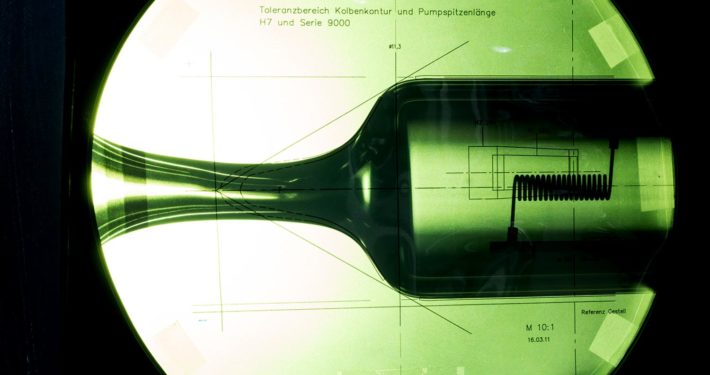

Es klingt fast schon wie ein Witz, ist aber Realität: Was macht ein TÜV-Beauftragter, wenn er für Tests die Leistungswerte spezieller Lampen fürs Kraftfahrtbundesamt messen muss? Er geht zu vosla! Der Lampenhersteller in Plauen ist international einer der wenigen, der über ein komplettes eigenes Prüflabor für Leuchtmittel verfügt. Sämtliche Geräte darin sind kalibriert und geeicht. Besondere Bedeutung erlangt dieses Labor auch dadurch, dass dort alle Prüfeinrichtungen und -geräte jährlich genauestens kontrolliert und dementsprechend zertifiziert werden. Von wem? Na, vom TÜV natürlich!

vosla produziert Lampen in Spitzenqualität für Branchen mit höchsten Anforderungen. Die Anwendungen reichen von der Automobil- und Truckbeleuchtung, über Flugfeldbefeuerung bis hin zu lichttechnischen Ausstattungen medizinischer Spezialgeräte. Zu Prüfzwecken nutzen sogar andere Lampenproduzenten und Automobilzulieferer die Laboreinrichtungen hier in Plauen: „Soll beispielsweise eine neu entwickelte Leuchte eines anderen Herstellers in die Serienproduktion gehen, so kann auch sie bei vosla auf Herz und Nieren getestet werden“, erklärt Jana Frenzel, Leiterin der Qualitätssicherung und damit auch verantwortlich für sämtliche Messeinrichtungen. „Für jede neue Leuchte im Automotive-Bereich muss beispielsweise beim Kraftfahrtbundesamt ein technischer Bericht mit zertifizierten Messwerten eingereicht werden. Wir liefern dazu die bei uns im Labor erzielten Werte. Erst wenn das Kraftfahrtbundesamt anhand dieser dokumentierten Werte alles geprüft und freigegeben hat, startet die Serienproduktion.“

Für jede eigene Fertigung initiiert vosla ein spezifisches Produktaudit. Dabei wird jede Messung vollständig dokumentiert. Im Archiv lagern deshalb Millionen von Messungen. In der Automobilindustrie richtet sich die Aufbewahrungsfrist für die entsprechenden Werte nach den Vorgaben der Hersteller. Und generell archiviert Vosla selbst nach Beendigung der Produktion einer bestimmten Lampe – also dem Auslaufen ihres Lebenszyklus‘ – sämtliche relevanten Daten dazu noch über 15 Jahre.

Wie lang einzelne Lampentypen hergestellt werden, ist übrigens völlig unterschiedlich. „Ich habe vor 18 Jahren hier angefangen“, erinnert sich Physikerin Frenzel. „Schon damals hieß es, dass die H4 wohl nicht mehr lange produziert würde. Doch sie wird noch heute gebaut.“ Qualität ist eben Qualität. Und der Käufer eines Autos möchte dafür natürlich viele Jahre passende Ersatzteile bekommen.

Alle für den Automotive-Bereich hergestellten Produkte entsprechen den Mindestanforderungen der Norm ECE-R 37 bzw. DOT für den amerikanischen Markt. Darin werden u. a. Leistung (in Watt), Lichtmenge und Sockelform geregelt.

Hell heißt nicht automatisch langlebig

Und wie lange hält nun eigentlich die einzelne Lampe? „Die Lebenszeit von Lampen ist sehr unterschiedlich und in den entsprechenden Normen auch nicht festgeschrieben“, erklärt Frenzel. Es gibt Lampen, die schaffen nur 100 Stunden, andere 4000 und mehr.“

Es ist nicht vermessen zu behaupten, bei vosla messe man etwas genauer

Der Aufwand und die Kosten für die Messeinrichtungen bei vosla sind hoch – unter anderem wegen der unverzichtbaren Kalibrierungen: Mit einer Photometrie-Einrichtung bestimmt vosla beispielsweise Lichtstrom und Leistung von Lampen. Täglich bei Arbeitsbeginn erfolgt hier zunächst eine Kalibriermessung. Erst sie verhindert, dass beim Messen des Lichtstroms Fehler auftreten. Nicht selten stellen Kunden, die bei vosla ihre Lampen prüfen, erstaunt fest, dass ihre bisherigen Ergebnisse unrealistisch waren. Selbstverständlich überprüft und zertifiziert der TÜV jährlich auch die Photometrie bei vosla.

Im Gleichschritt: Produktion und Analyse

Als Leiterin der Qualitätssicherung verantwortet Frenzel u. a. auch die Qualität der Anlieferung, der Produkte bei Auslieferung sowie das Reklamationsmanagement.

Das Werksgelände von vosla misst etwa vier Fußballfelder – und gemessen an der Qualitätsprüfung hat das Ganze etwas von einem Hochsicherheitstrakt. Mit der Lieferantenauswahl und Materialanlieferung geht es los: Es gelten höchste Leistungsanforderungen und -beschreibungen bezüglich sämtlicher Ausgangmaterialien wie u. a. Softglas, Quarzglas, Hartglas, Wolfram und Molybdän, gefolgt von teilweise akribischen Eingangskontrollen.

Wolfram muss beispielsweise den richtigen, exakten Durchmesser haben, sauber und zugfest sein und darf keinerlei Rillen aufweisen. Pro Schicht produziert das Team unglaubliche 32.000 Lampen. Jede entstehende Lampe passiert während ihrer Fertigung einen Parcours kaum noch zählbarer Kontrollen. Im Rahmen der Vorfertigung betrifft dies die Herstellung spezifischer – und geheimer – Gasmischungen aus Halogen und Edelgas zur späteren Befüllung der Lampen in den unterschiedlichen Produktionslinien. „Schon diese Mischung ist immens wichtig für die Produktqualität“, wie Frenzel betont.

Auch wenn Urgewalten walten – es ist keine Entschuldigung für eine ungenaue Messung

Es folgt das Aufbringen auf ein Molybdän-Gestell, über das im nächsten Schritt der Glaskörper gestülpt wird. Das Glas wird dann am unteren Ende erhitzt und das Drahtgestell in das Glas gequetscht. Auch hier Detektoren und Messmonitore, die gnadenlos jeden noch so kleinen Fehler anhand mikroskopisch vergrößerter Detailaufnahmen aufspüren. Trotz Kolbenformung, Gasbefüllung und Kapillarbildung, trotz der enormen Produktionsgeschwindigkeit, trotz des Zischens und Ratterns, extrem hoher, dann wieder frostiger Temperaturen: Statt lediglich Stichproben zu prüfen, wird bei vosla jede einzelne Lampe in jedem einzelnen Produktionsschritt genauestens analysiert und getestet.

Ausschuss – Was ist Ausschuss?

All das dient dem einen Ziel, Lampen auszuliefern, die auch höchsten Kundenanforderungen souverän genügen. Denn nur so – verbunden mit günstigen Preisen – lassen sich heute im Lampen-Business noch große Kunden gewinnen. Das kann allerdings nur gelingen, wenn das ganze Team aus insgesamt 215 vosla-Mitarbeitern bei der Produktion an einem Strang zieht – inklusive prüfen, optimieren, dokumentieren und zertifizieren.

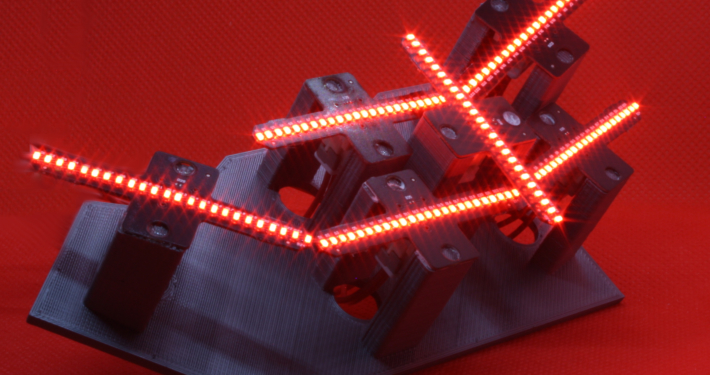

Matrix Reloaded läuft jetzt in der Automobilindustrie an

Der Aufwand der Qualitätsprüfung ist zweifellos hoch, aber was zählt ist das Ergebnis. Schon deshalb erfährt Jana Frenzel einmal monatlich im Führungskreis von vosla ganz besonders viel Aufmerksamkeit. Denn dann verkündet sie für den letzten Monat die aktuelle „PPM-Zahl“. Die zeigt an, wie viele mangelhafte Lampen rechnerisch bei der vosla-Produktion von einer Million Lampen vom Kunden zurückkamen. Zuletzt waren es: zwei! Eine Zahl, von der viele andere Hersteller noch nicht einmal zu träumen wagen. „Doch der Weg ist das Ziel“, erklärt Frenzel. „Und unser Ziel heißt natürlich PPM Null!“