https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED Produkt

https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED ProduktKaum eine Industrie stellt so hohe Anforderungen an ihre Technologie-Zulieferer wie die Automobilindustrie. Viele Automobilhersteller und Set-Maker verlassen sich seit vielen Jahren auf vosla. Und das hat einen guten Grund.

Die technischen Anforderungen sind in der Automobilindustrie so herausfordernd wie kaum irgendwo anders. Wir haben uns mit Jörg Hochmuth darüber unterhalten, wie vosla sich dieser Herausforderung stellt. Hochmuth ist Head of Production Department bei vosla.

Carsten Teller (Redaktion Exacton): Herr Hochmuth, könnte man sagen, Automotive-Lampen sind sowas wie die Königsklasse auf diesem Gebiet?

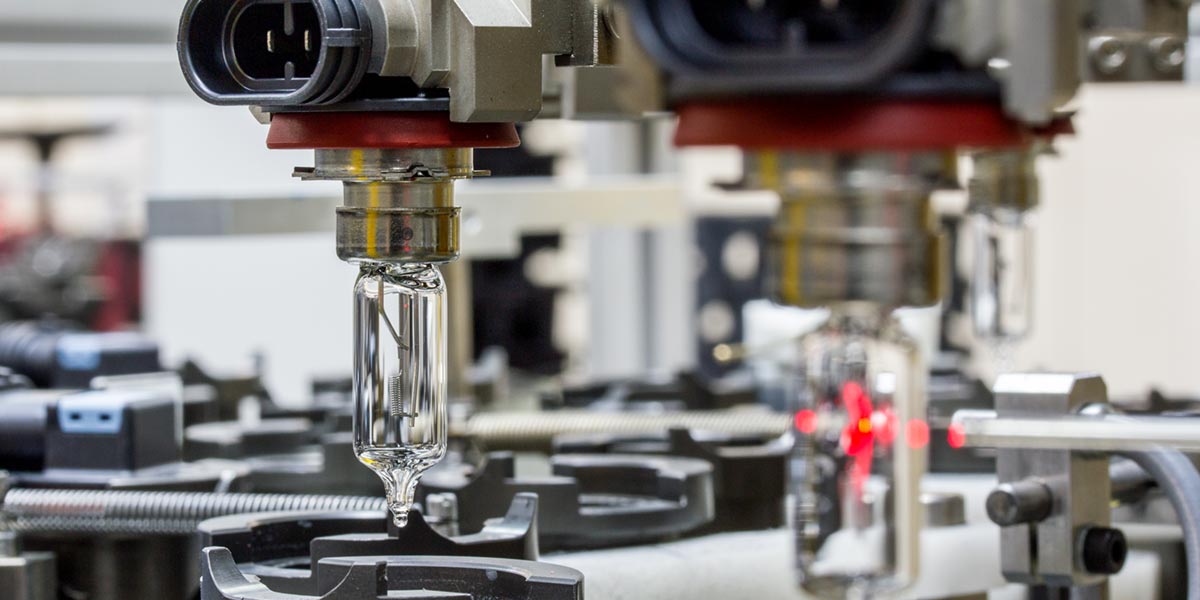

Jörg Hochmuth (vosla): Auf jeden Fall, das kann man ruhig so sagen. Neben der Flugzeugindustrie sind die Automobilhersteller und die Set-Maker, die sie beliefern, diejenigen mit den strengsten Spezifikationen. Sehen Sie, es ist so, dass wir Standards nach Vorgaben der entsprechenden Industrienormen erfüllen müssen. Die lassen wir uns regelmäßig zertifizieren. Dazu kommen verschiedene Sonderanforderungen bei Sonderwünschen und Individuallösungen. Unsere Antwort darauf ist immer dieselbe: Wir übererfüllen die Normen und Standards durch sehr präzise Messungen und Qualitätskontrollen in jedem Schritt der Produktionslinie.

Carsten Teller: Könnte man das genau beziffern?

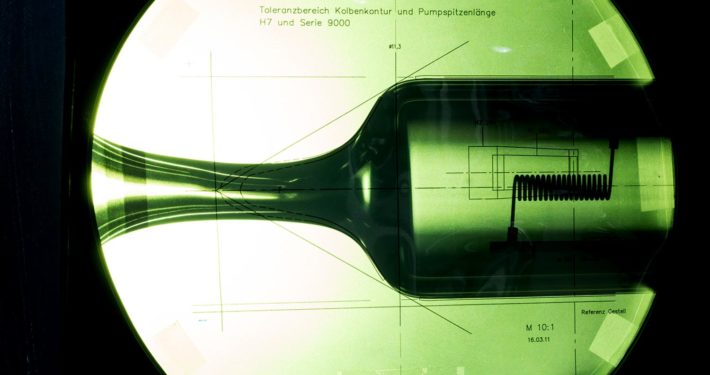

Jörg Hochmuth: Unsere Messsysteme sind so genau, dass wir Abweichungen im Bereich eines Hundertstelmillimeters messen können. Mal angenommen, die geforderte Fertigungstoleranz liegt bei einem oder zwei Zehntelmillimetern, dann übertreffen wir diese Anforderungen um das Zehnfache. Das alles dokumentieren wir lückenlos für jede einzelne Lampe, selbst bei einem Fertigungstakt von 4.000 pro Stunde.

Carsten Teller: Das klingt fast schon pedantisch.

Jörg Hochmuth: Wir gehen sogar noch einen Schritt weiter, und ich denke, das ist einzigartig auf dem Markt: Wir dokumentieren alle Produktionswerte und Geometriedaten bis auf die Sekunde der Herstellung genau mit einem QR-Code, den wir am Ende auf jede Lampe aufbringen. Das ist wie eine Signatur für jede einzelne Lampe. Aktuell beschäftigen wir uns mit der Suche nach Möglichkeiten, um auf Kundenwunsch weitere Daten und Informationen zum Produkt darin mit zu verschlüsseln – das ist ein einzigartiger Mehrwert für den Kunden und macht jeden Produktionsschritt rückverfolgbar. Der Kern der Sache ist aber die exakte Dokumentation der Qualitätssicherung.

Carsten Teller: Die können Sie aber nur sicherstellen, wenn Sie jede Lampenkomponente selbst herstellen.

Jörg Hochmuth: So ist es zum Teil schon. Deshalb fertigen wir auch fast jede Komponente der Prozesskette in der Brennerfertigung selber. Eine Ausnahme sind Glasrohre. Diese produzieren wir nicht selbst, sondern verarbeiten sie auf unsere Anforderungen und Spezifika hin weiter. Worauf es dabei am Ende aber ankommt, ist die Erfahrung und Kompetenz, die wir schon seit Jahrzehnten bei uns im Werk haben. Bei anderen Komponenten ist es so, dass Fremdhersteller nach unseren Designvorgaben arbeiten und unsere strengen Spezifikationen einhalten müssen. Am Ende ist es dann so, dass wir nur Dinge verarbeiten, die bei uns im Haus entwickelt wurden, Rohstoffe einmal ausgenommen.

Carsten Teller: vosla hat eine gewisse Tradition beim Herstellen von sehr speziellen Lampen. Dazu zählen Signallampen oder solche für Spezial- und Baufahrzeuge. Ist es bei der Automobilbeleuchtung auch bei einer Spezialisierung geblieben?

Jörg Hochmuth: Die Spezialisierung liegt darin, dass wir all das liefern, was extrem hohen Anforderungen genügen muss, und was nur mit unserem Anspruch an höchstmögliche Präzision zuverlässig mach- und lieferbar ist. Dazu gehört im Automotive-Bereich die gesamte Linie von der HB3 über HB4, respektive für Fern- und Abblendlicht und auch effizienzsteigernde Eigenentwicklungen wie die HIR2H, die beides in einer Lampe kombiniert. Dazu kommen noch H8, H9, H11 und die Spezialisierung auf die besonders robusten Anforderungen von Trucks.

Carsten Teller: Warum können Sie Truck?

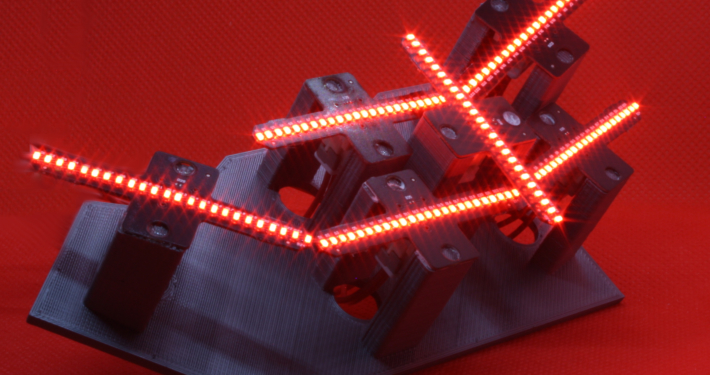

Jörg Hochmuth: Wir bringen eine jahrzehntelange Expertise für Spezialfahrzeuge und Baumaschinen mit. Wenn wir über das Truck-Segment reden, dann reden wir im Wesentlichen über 24-Volt-Lampen. Aber dabei geht es nicht allein um die höhere Spannung. Wenn Sie allein an Baumaschinen denken, dann können Sie sich vorstellen, welche Art von Robustheit da verlangt ist. Und dabei geht es nicht nur um die Spannung, sondern auch um ganz andere Wendel, als wir sie im normalen Automotive-Bereich brauchen. Da reden wir über Doppelwendel-Technologie. Das ist, einfach gesagt, ein Draht, der um einen anderen Draht herumgewickelt wird.

Carsten Teller: Wozu braucht man im Truck-Bereich Doppelwendel? Für normale Autos stellen Sie doch auch extrem helle Lampen her, die H3 oder H7, zum Beispiel. Und das sind Single-Coils.

Jörg Hochmuth: Die Helligkeit ist nicht der Punkt. Trucks zum Beispiel werden mit 24 Volt Bordspannung betrieben. Das können Sie aber mit Single-Coils gar nicht machen. Auch die Drahtstärken mit einfachem Wolfram-Draht halten dem gar nicht stand. Die brennen Ihnen durch. Das heißt, die Ansprüche an Haltbarkeit und Zuverlässigkeit können Sie mit Single-Coils nicht gewährleisten. Dafür brauchen Sie zwingend Doppelwendel-Technologie – die ist hier das Maß aller Dinge.

Carsten Teller: Dazu kommt noch die Vibrations- und Stoßfestigkeit im LKW-Bereich.

Jörg Hochmuth: Es gibt eine Reihe internationaler Normen, die wir erfüllen müssen, um die nötigen Zertifizierungen im jeweiligen Land zu bekommen. Es sind Bulb-Deflection-Tests, aber auch Vibrationstests und noch weitere andere. Wir haben für all diese Tests Labors und Teststrecken. Dazu gehören unter anderem auch Licht-, Leistungs- und Lebensdauerprüfungen. All unserer Lampen werden zyklisch diesen Tests unterzogen. Manches Equipment wird auch von anderen wissenschaftlichen Instituten gebucht, wenn wir freie Kapazitäten haben.

Carsten Teller: Nicht nur bei wissenschaftlichen Instituten haben Sie einen guten Namen für Ihre Arbeit – offenbar auch bei Ihren Mitbewerbern.

Jörg Hochmuth: Richtig, das ist so. In diesem Fall belebt Konkurrenz auch unser Geschäft. Ich drück’s mal metaphorisch aus: Wenn bei den Global Playern, ich will jetzt keine Namen nennen, die Lichter ausgehen, dann gehen sie bei vosla an. Bei der Automobilbeleuchtung schaffen wir mit unserer 4.000er-Linie bis zu 32.000 Halogen-Lampen pro Tag. Alle hergestellt mit derselben Präzision. Damit können wir jeden Produktionsengpass unserer Mitbewerber bedenkenlos mit abdecken. Und das tun wir regelmäßig.

Carsten Teller: Als Spezialist für die Automotive-Industrie sorgt vosla für extrem enge Fertigungstoleranzen und damit für perfektes Licht bei den Set-Makern und Automarken direkt. Wer profitiert noch von Ihrem Perfektionsanspruch?

Jörg Hochmuth: Wir beliefern ja auch das Premium-Segment der Ersatzteilhändler und damit auch Werkstätten. Auch die freuen sich darüber, mit gutem Gewissen ein überlegenes Produkt empfehlen zu können. Am Ende gewinnt immer der Kunde.

Carsten Teller: Herr Hochmuth, vielen Dank für dieses Gespräch.